一、镀锌镍合金加工重要原理与技术特性

镀锌镍合金加工是通过电化学沉积或化学沉积的方式,在金属基体(主要为钢铁基体)表面形成一层锌镍共晶合金镀层的表面处理技术,其重心是利用锌与镍的协同作用,兼顾两者的优势,实现比单一镀层更优异的防护性能与机械性能。其中电镀锌镍合金因工艺可控性强、镀层质量稳定,占据当前市场应用的90%以上,是工业生产中的主流加工方式。

(一)重要工作原理

电镀锌镍合金以钢铁工件为阴极,锌镍合金阳极(或纯锌阳极与纯镍阳极组合),置于特定配方的电镀液中,通过施加稳定的直流电流(或脉冲电流),使电镀液中的锌离子(Zn²⁺)与镍离子(Ni²⁺)在阴极表面发生共沉积反应,形成均匀、致密的锌镍合金镀层。镀层中镍含量的控制是重心,通常需将镍含量稳定在8%~16%之间,其中镍含量13%左右的锌镍合金镀层,耐腐蚀性较佳,可实现较优的防护效果。化学镀锌镍合金则无需施加外部电流,依靠电镀液中的还原剂(如次磷酸盐),将锌离子与镍离子还原并沉积在工件表面,形成合金镀层,适用于形状复杂、无法通电的精密工件加工,但因镀层厚度可控性较差,应用场景相对有限。

(二)重心技术特性

镀锌镍合金镀层的优异性能,源于其独特的合金结构与元素协同作用,相较于传统镀锌、镀镉工艺,具有以下不可替代的技术优势:

好的耐腐蚀性:这是镀锌镍合金较重心的优势。同等镀层厚度下,其耐腐蚀性是纯锌镀层的4~8倍,经五彩钝化处理后,中性盐雾试验可达到2500小时以上不出现红锈,预计耐大气腐蚀年限可达15年以上,远超传统镀锌工艺的2~3倍耐蚀寿命,可有效适应潮湿、盐碱、工业废气等恶劣环境。

低氢脆性,机械性能优异:锌镍合金镀层氢脆率只为1.5%,远低于纯锌镀层(40%以上)和光亮镀镉镀层(18%左右),无需额外进行驱氢处理,可直接应用于强高度紧固件、弹簧等对氢脆敏感的工件,避免工件因氢脆发生断裂失效,同时镀层硬度高于纯锌,耐磨性更优,可承受一定的机械摩擦与冲击。

工艺兼容性强,适配性广:电镀锌镍合金的工艺流程与设备的与传统电镀锌基本一致,无需新增特殊设备,企业可通过改造现有镀锌生产线实现升级,降低设备投入成本。同时,该工艺可适配各种形状的工件,无论是简单的板材、线材,还是复杂的精密零部件、异形件,均可获得均匀的镀层。

耐热疲劳性能佳:在-60℃~250℃的温度范围内,镀层经激冷激热处理后,耐蚀性与结合力无明显变化,可适应高温、低温交替的工作环境,适用于发动机零部件、高温工况下的紧固件等产品。

可加工性良好:镀层经折弯、冲压、螺纹紧固等变形加工后,仍能保持优异的耐蚀性,不会出现镀层脱落、开裂等问题,可满足后续加工工艺需求,无需额外处理镀层表面。

二、电镀锌镍合金加工重心工艺流程与工艺管控要点

电镀锌镍合金加工的重心在于“工艺管控”,从工件预处理到成品检验,每一个环节的参数波动都会影响镀层质量,尤其是电镀液配方、温度、电流密度等关键参数,直接决定镀层的镍含量、厚度与致密性。结合当前工业主流工艺,以下详细解析电镀锌镍合金加工的完整工艺流程与各环节管控要点,重点参考行业成熟技术与生产实践经验。

(一)完整工艺流程

标准电镀锌镍合金加工流程可分为五大环节,各环节环环相扣,缺一不可:预处理 → 活化 → 电镀 → 后处理(稳定、钝化、封闭) → 成品检验与包装。具体流程如下:

工件验收 → 除油(表面处理) → 水洗 → 酸洗除锈 → 水洗 → 活化 → 水洗 → 电镀锌镍合金 → 水洗 → 稳定处理 → 超声波水洗 → 钝化 → 水洗 → 封闭 → 水洗 → 恒温烘干 → 成品检验 → 分类包装。

(二)各环节工艺管控要点

1.预处理环节:筑牢镀层结合力基础

预处理是决定镀层结合力的关键,重心目标是去除工件表面的油污、氧化皮、铁锈等杂质,使工件表面达到“无油、无锈、无氧化膜、亲水”的状态,避免因表面杂质导致镀层起泡、脱落、结合力差等问题。该环节的重心管控要点如下:除油(表面处理):采用碱性除油配方,推荐氢氧化钠、烷基葡糖苷与油酸三乙醇胺盐复配的表面处理液,其中每升表面处理液中含氢氧化钠60~75g、烷基葡糖苷2~5g、油酸三乙醇胺盐8~15g,溶剂为水。将工件浸泡在处理液中,在搅拌条件下浸泡4~12min,无需额外进行电解脱脂,可节省工艺流程、降低企业成本。其中烷基葡糖苷具有良好的稳定性与无毒性,可提升除油效果的同时,减少对环境的污染;油酸三乙醇胺盐与氢氧化钠复配,可明显增强对工件表面油污的去污能力。

水洗:除油后需进行彻底水洗,水洗温度控制在60~70℃,采用流动水流冲洗,避免表面处理液残留,影响后续活化与电镀效果。酸洗除锈:针对表面有铁锈、氧化皮的工件,采用10%盐酸或硫酸进行酸洗,去除氧化杂质后,立即进行水洗,防止工件表面二次氧化。

2.活化环节:提升镀层沉积均匀性

活化环节的重心是去除工件表面经水洗后形成的微薄氧化膜,使工件表面处于活化状态,确保锌离子与镍离子在阴极表面均匀沉积,避免镀层出现局部漏镀、粗糙等问题。管控要点如下:

活化液采用有机酸与辛基二甲基氧化胺复配体系,其中有机酸推荐琥珀酸、山梨酸或柠檬酸中的一种,有机酸与辛基二甲基氧化胺的质量比为(2~5):(0.6~1.5)。将预处理后的工件置于活化液中,静置30~90s后捞出,获得活化工件。活化时间需严格控制,过长会导致工件表面过度腐蚀,过短则活化不彻底,均会影响镀层质量。

活化后需立即进行水洗,采用常温流动水流冲洗,避免活化液残留,防止其带入电镀液中,污染电镀液成分。

3.电镀环节:重要参数决定镀层质量

电镀环节是镀锌镍合金加工的重要,直接决定镀层的镍含量、厚度、致密性与均匀性,关键管控参数包括电镀液配方、电镀温度、电流密度、电镀时间等,各参数需协同控制,具体要点如下:

电镀液配方:采用碱性电镀液体系,重心成分包括氢氧化钠、锌离子、镍离子,其中氢氧化钠含量控制在120~140g/L,锌离子含量6~10g/L,镍离子含量1.2~2.4g/L。电镀液中可添加适量络合剂(如柠檬酸钠、氨水),稳定锌离子与镍离子的浓度,避免其水解沉淀,提升镀层均匀性;同时可添加少量光亮剂,改善镀层表面光泽度,减少镀层缺陷。

电镀温度:控制在22~32℃,温度过高会导致镍离子沉积速度加快,镀层镍含量偏高,影响耐腐蚀性;温度过低则沉积速度变慢,镀层变薄、致密性差,甚至出现漏镀现象,需采用恒温装置维持温度稳定。

电流密度:采用直流电流,电流密度控制在1~4A/dm²,复杂工件可采用脉冲电源,改善均镀能力,避免工件边角、凹槽等部位出现镀层过厚或过薄的问题。电流密度过高会导致镀层烧焦、粗糙;过低则镀层疏松、结合力差,需根据工件形状与尺寸灵活调整。

电镀时间:根据镀层厚度需求调整,通常为30~45min,镀层厚度控制在5~15μm即可满足常规防腐要求;对无公差要求的构件(如高速公路护栏),镀层厚度可提升至20μm以上。电镀过程中需定期搅拌电镀液,确保锌离子、镍离子浓度均匀,避免局部浓度失衡导致镀层缺陷。

电镀后需立即用流动水流反复冲洗工件,去除表面残留的电镀液,防止电镀液与后续稳定、钝化试剂发生反应,影响镀层质量。

4.后处理环节:强化镀层耐蚀性与稳定性

后处理是提升镀锌镍合金镀层耐蚀性的关键补充,重要包括稳定处理、钝化处理、封闭处理三个步骤,可进一步填补镀层孔隙,增强镀层与基体的结合力,延长镀层使用寿命,管控要点如下:

稳定处理:将电镀后的工件置于特用稳定剂中,采用真空加热与正压加热交替循环的方式反应3~5次,捞出后进行超声波水洗,去除表面残留的稳定剂。稳定剂由羧甲基菊粉钠与聚四氟乙烯微粉组成,其中羧甲基菊粉钠溶液(质量浓度20~35%)与聚四氟乙烯微粉的质量比为(3~5):0.4。加热循环参数需严格控制:单次循环中,先在真空度为-0.1~-0.4KPa、温度55~70℃的条件下反应3~8min,再通入洁净空气,使压力达到2~5KPa、温度维持在60~80℃,反应5~10min。该步骤可明显提升镀层的耐循环腐蚀性能,避免镀层在恶劣环境下出现脱落、腐蚀等问题。

钝化处理:将稳定处理、水洗后的工件置于钝化剂中,控制温度在50~65℃,钝化30~70s后捞出,进行水洗。钝化剂推荐三价铬钝化剂(绿色环保,符合欧盟环保标准),可形成一层致密的钝化膜,填补镀层孔隙,进一步提升耐腐蚀性。钝化膜分为白色、黑色、五彩三种,耐蚀性顺序为:白色钝化<黑色钝化<五彩钝化,可根据客户需求与应用场景选择合适的钝化类型。

封闭处理:将钝化、水洗后的工件置于封闭剂中,控制温度在45~55℃,静置10~30s后捞出,再次水洗,去除表面残留的封闭剂。封闭剂可采用硅烷或水性树脂封闭剂,形成一层透明的封闭膜,隔绝空气、水分与腐蚀性介质,进一步延长镀层的耐蚀寿命。

恒温烘干:封闭水洗后,将工件置于恒温烘干设备中,控制温度在80~120℃,烘干时间15~20min,确保工件表面干燥,无水分残留,避免烘干后出现水印、氧化斑点等缺陷。

5.成品检验与包装:把控产品质量

成品检验是确保镀锌镍合金加工质量的后一道防线,检验项目主要包括:镀层外观、镍含量、镀层厚度、结合力、耐蚀性等,具体检验标准与方法如下:

外观检验:目测工件表面,镀层需均匀、致密,无漏镀、烧焦、粗糙、气泡、脱落、水印等缺陷,表面光泽一致(根据客户需求可分为亚光、半光亮、光亮)。

镍含量检验:采用ICP或EDX检测方法,确保镀层镍含量在8%~16%之间,推荐12%~14%的较佳耐蚀区间。

镀层厚度检验:采用镀层测厚仪,随机检测工件不同部位,确保厚度均匀,符合客户要求(常规5~15μm),偏差不超过±1μm。

结合力检验:采用弯曲试验或划格试验,弯曲试验中工件弯曲180°后,镀层无脱落、开裂;划格试验中,划格后用胶带粘贴,镀层无脱落,符合GB5270标准要求。

耐蚀性检验:常规采用中性盐雾试验,五彩钝化镀层需达到2500小时以上无红锈,黑色钝化镀层达到1500小时以上,白色钝化镀层达到1000小时以上;特殊需求可采用酸性盐雾试验或醋酸盐雾试验,根据客户标准判定是否合格。

检验合格后的工件,需进行分类包装,采用防潮、防锈包装材料(如防锈纸、气泡膜、密封袋),避免运输与储存过程中出现磕碰、受潮、氧化等问题,确保产品送达客户手中时质量完好。

三、镀锌镍合金加工常见问题与解决方案

在镀锌镍合金加工过程中,受工艺参数、电镀液质量、操作规范等因素影响,容易出现镀层结合力差、粗糙发暗、镍含量不稳定、钝化膜变色脱落、耐蚀性不达标等问题,这些问题直接影响产品质量与使用寿命。结合行业生产实践经验,以下总结常见问题、产生原因及针对性解决方案,帮助从业者快速排查与解决问题。

(一)镀层结合力差(起泡、脱落)

产生原因:1.预处理不彻底,工件表面残留油污、氧化皮或钝化膜,导致镀层与基体结合不紧密;2.活化不良,酸洗过度或不足,工件表面出现钝化或粗糙;3.电镀液污染,有机杂质(油脂、添加剂分解产物)或重金属杂质(Cu²⁺、Pb²⁺)积累,影响沉积效果;4.电流密度异常,过高导致镀层烧焦、疏松,过低导致镀层与基体结合不牢;5.基材存在缺陷,铸件孔隙含氢,或钢材表面渗碳、氧化。

解决方案:1.强化预处理,采用超声波除油+碱性除油结合的方式,确保工件表面完全亲水,酸洗后及时水洗,避免二次氧化;2.优化活化工艺,严格控制活化液配方与活化时间,避免过度活化或活化不彻底;3.定期净化电镀液,采用3~5g/L活性炭吸附有机杂质,过滤后补加光亮剂;采用小电流电解(0.1~0.5A/dm²)去除重金属杂质;4.调整电流密度至1~4A/dm²,复杂工件采用脉冲电源改善均镀能力;5.优化基材预处理,铸件先镀**铜打底,减少孔隙;高碳钢增加阳极电解刻蚀,去除表面渗碳层与氧化膜;电镀后立即烘烤(180~200℃,2小时)驱氢,减少氢脆影响。

(二)镀层粗糙、发暗或有颗粒

产生原因:1.电镀液中固体悬浮物过多,如阳极泥、未溶解盐类或灰尘污染;2.锌离子、镍离子浓度过高,超出工艺范围,导致镀层结晶粗大;3.电镀液pH值异常,过高(>6)易生成氢氧化物沉淀,过低(<3)导致析氢严重,影响镀层致密性;4.添加剂失衡,光亮剂分解或过量,导致有机夹杂,影响镀层光泽;5.电镀温度不稳定,过高或过低导致沉积不均匀。

解决方案:1.定期过滤电镀液,采用1~5μm滤芯连续过滤,去除颗粒物杂质;2.定期检测电镀液成分,调整锌离子、镍离子浓度至标准范围(Zn²⁺6~10g/L,Ni²⁺1.2~2.4g/L),补充络合剂稳定离子浓度;3.调节电镀液pH值,采用稀硫酸或氢氧化钠调整至4.5~5.5的弱酸性区间,避免沉淀生成;4.按赫尔槽试验确定光亮剂补充量,避免过量或不足,定期更换老化的添加剂;5.采用恒温装置,维持电镀温度在22~32℃,确保温度稳定。

(三)镀层镍含量不稳定

产生原因:1.电镀液成分波动,锌离子、镍离子比例失衡,或络合剂失效,影响共沉积效果;2.电流密度影响,高电流区镍含量降低,低电流区镍含量偏高,出现分布不均;3.电镀温度波动,温度升高会导致镍离子沉积速度加快,镀层镍含量偏高;4.阳极损耗不均,纯锌阳极与纯镍阳极消耗速度不一致,导致电镀液中离子比例失衡。

解决方案:1.定期采用ICP或EDX检测镀层镍含量,每周检测1~2次电镀液成分,补充镍盐或锌盐,调整离子比例至较佳区间,定期更换失效的络合剂;2.优化电流分布,采用辅助的阳极或脉冲电镀改善均一性,根据工件形状调整电流密度;3.维持电镀温度稳定,避免温度大幅波动;4.合理搭配阳极,采用锌镍合金阳极,或按比例搭配纯锌阳极与纯镍阳极,定期检查阳极损耗情况,及时更换阳极。

(四)钝化膜变色、脱落或耐蚀性差

产生原因:1.钝化液老化,三价铬被还原为六价铬,或pH值失控,影响钝化膜形成;2.电镀后水洗不彻底,工件表面残留电镀液,与钝化剂发生反应,导致钝化膜缺陷;3.钝化工艺参数不当,温度、时间控制不合理,导致钝化膜过薄或过厚;4.封闭处理不规范,封闭剂老化或浓度不足,无法形成有效的封闭膜;5.钝化后水洗不彻底,封闭剂残留,导致表面变色。

解决方案:1.定期更换钝化液,三价铬钝化液建议每1000L处理50m²后补加,定期检测钝化液pH值,维持稳定;2.强化电镀后水洗环节,采用流动水流反复冲洗,必要时增加超声波水洗,确保无电镀液残留;3.严格控制钝化工艺参数,温度维持在50~65℃,时间控制在30~70s,确保钝化膜厚度均匀;4.定期更换封闭剂,调整封闭剂浓度,严格控制封闭温度与时间;5.封闭后彻底水洗,确保无封闭剂残留,烘干温度与时间控制合理,避免水印产生。

(五)电镀液稳定性差(沉淀、浑浊)

产生原因:1.络合剂不足,锌离子、镍离子水解生成氢氧化物沉淀;2.电镀液pH值过高,>6时易生成锌、镍氢氧化物胶体,导致电镀液浑浊;3.杂质积累,Fe³⁺、Cu²⁺等重金属杂质混入,与电镀液成分反应生成沉淀;4.电镀液长期未过滤,固体悬浮物积累过多。

解决方案:1.及时补充络合剂(如氨水、柠檬酸钠),维持离子稳定络合状态,避免水解;2.用稀硫酸调整电镀液pH值至4.5~5.5,避免碱性沉淀生成;3.采用双氧水氧化Fe²⁺后过滤,通过电解处理(0.2A/dm²,4小时)去除Cu²⁺等重金属杂质;4.加强电镀液过滤,采用连续过滤方式,定期清理滤芯,去除固体悬浮物。

四、镀锌镍合金加工的行业应用与市场发展趋势

随着工业防腐要求的不断升级,镀锌镍合金加工技术已普遍应用于多个工业领域,同时,在绿色环保、智能化生产的政策导向下,行业正迎来新一轮的技术迭代与产业升级,市场发展前景广阔。

(一)主要应用领域

镀锌镍合金的应用重要的是“长效防腐”与“低氢脆”,主要集中在对防腐要求高、对工件机械性能要求严格的领域,具体如下:

汽车工业:这是镀锌镍合金较主要的应用领域,占总应用量的45%以上。主要用于汽车紧固件、底盘零部件、发动机零部件、刹车系统零部件等,汽车零部件长期暴露在潮湿、灰尘、盐碱等环境中,对防腐要求极高,镀锌镍合金可有效延长零部件使用寿命,降低维修成本,同时低氢脆特性可避免强高度紧固件断裂失效,保障汽车行驶安全。目前,国内外主流车企均已将镀锌镍合金作为标准表面处理方案。

紧固件工业:强高度紧固件(如螺栓、螺母、螺钉)普遍应用于机械、建筑、航空航天等领域,对氢脆敏感,且需具备长效防腐性能,镀锌镍合金可完美适配,无需驱氢处理,耐蚀性远超传统镀锌,是强高度紧固件的优先选择表面处理方式,适用于风电、高铁、桥梁等大型工程中的紧固件加工。

海洋工程领域:海洋环境具有高湿度、高盐度、强腐蚀性的特点,对金属构件的防腐要求极高。镀锌镍合金可应用于海洋平台零部件、船舶零部件、海水淡化设备零部件等,经封闭处理后,可有效抵御海水腐蚀,延长设备使用寿命,降低海洋工程的维护成本。

航空航天领域:航空航天零部件(如飞机紧固件、发动机零部件)工作环境复杂,需承受高温、低温、振动等极端条件,同时对防腐、低氢脆要求严格,镀锌镍合金可满足其技术需求,确保零部件在极端环境下稳定工作,保障航空航天设备的可靠性与安全性。

其他领域:还可应用于电缆桥架、高速公路护栏、石油化工设备零部件、电子电器零部件等,如高速公路护栏采用镀锌镍合金处理后,可大幅延长使用寿命,减少维护频次;电子电器零部件采用镀锌镍合金,可实现防腐的同时,不影响其导电性能。

(二)行业发展趋势

当前,镀锌镍合金加工行业正朝着“绿色化、智能化、GAO端化”方向发展,结合技术迭代与市场需求,未来主要发展趋势如下:

绿色环保工艺升级:随着环保政策的日益严格,传统含铬钝化工艺逐步被淘汰,无铬钝化技术(如三价铬钝化、硅烷钝化、钛酸盐钝化)成为主流,可大幅降低重金属排放,符合欧盟REACH认证标准。同时电镀液的绿色化改良的持续推进,低污染、可回收的电镀液配方不断涌现,废水处理技术不断完善,实现电镀废水的循环利用,降低企业环保成本,推动行业绿色发展。据统计,三价铬钝化技术可降低环保成本50%,无铬钝化技术可使废水重金属排放降低90%以上。

智能化生产转型:传统镀锌镍合金加工依赖人工操作,工艺参数波动较大,镀层质量稳定性不足。未来,智能化生产线将成为主流,通过引入AI控制系统、自动化检测设备,实现电镀液成分、温度、电流密度等参数的实时监测与自动调整,镀层厚度、镍含量的在线检测,减少人工干预,提升产品质量稳定性与生产效率。例如,AI实时调控电流密度,可使镀层均匀性达到98%以上,大幅降低产品不合格率。

GAO端化技术突破:随着航空航天、深海装备等领域的需求升级,对镀锌镍合金镀层的性能要求不断提高,高镍含量(镍含量提升至20%)的镀锌镍合金技术逐步研发应用,可进一步增强耐蚀性,适配深海、高温等极端环境;同时,复合镀层技术(如锌镍合金+石墨烯复合镀层)的研发,可兼顾耐蚀性与耐磨性,拓展应用场景。此外化学镀锌镍合金技术的优化,将提升其镀层厚度可控性,扩大其在精密零部件领域的应用。

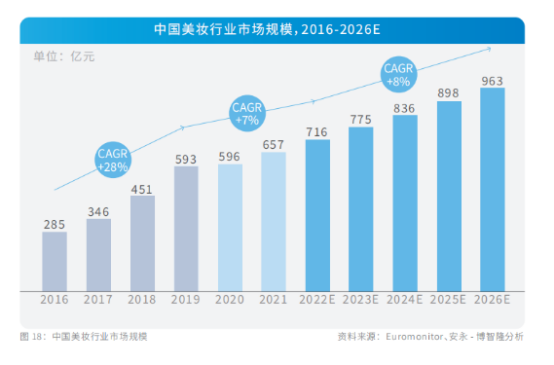

产能与市场规模扩大:目前,中国已成为全球镀锌镍合金加工产能较大的国家,占全球产能的60%以上,随着全球工业防腐需求的升级,市场规模将持续扩大。同时,行业集中度将不断提升,具备技术优势、环保优势与规模化生产能力的企业将占据主导地位,小型企业逐步被淘汰,推动行业规范化、高质量发展。受镍价波动影响,当前镀锌镍合金加工单价同比上涨8%~12%,但随着技术升级与规模化生产,成本将逐步可控,进一步推动其替代传统镀锌工艺的进程。

五、结语

镀锌镍合金加工作为一种高效、长效的表面防护技术,凭借其优异的耐腐蚀性、低氢脆性、良好的工艺适配性,已成为工业领域表面处理的重心方案,其技术水平直接关系到下游产品的质量与使用寿命。随着工业技术的不断升级,镀锌镍合金加工技术的工艺管控将更加精细化,绿色化、智能化、GAO端化成为行业发展的必然趋势。

对于从业者而言,需熟练掌握镀锌镍合金加工的重心工艺流程与参数管控要点,精细排查与解决生产过程中的常见问题,不断学习新技术、新工艺,提升产品质量与生产效率;对于企业而言,需加大技术研发投入,推动工艺升级与设备智能化改造,践行绿色生产理念,提升重心竞争力,适应行业发展趋势。

未来,随着制造业的持续发展与防腐技术的不断突破,镀锌镍合金加工将在更多新兴领域实现应用,为工业制造的高质量发展提供有力支撑,成为表面防护行业的重心增长点。